수십 년간 연구자들의 지속적인 배터리 소재 개선 노력으로, 휴대용 스마트폰 배터리의 용량과 성능은 꾸준히 향상되었다. 배터리는 니켈-카드뮴(Ni-Cd)과 니켈-수소(Ni-MH)에서 현재 가장 일반적으로 사용되는 리튬 이온 배터리로 전환되었다. 현재 사용되는 스마트폰 배터리는 정확히 리튬 폴리머 배터리(Li-Po)이다. 배터리 용량 향상은 일반적으로 다음과 같은 방법으로 이루어진다.

·전도성 향상: 고강도, 고전도성 전해질 막 개발

·구조적 개선: 이온 전도도를 향상시키기 위한 특수 폴리머 프레임워크 개발

·첨가제 개선: 다양한 신형 첨가제를 개발하여 배터리 성능 향상

·양극 개선: 초기 리튬 코발트 산화물(LiCoO₂) 양극에서 삼원계 리튬 배터리 유사 양극으로의 공동 도핑 소재 개발

·음극 개선: 실리콘-탄소 복합 음극 개발

앞의 네 가지 개선 방법은 이미 이전에 비교적 성숙하게 연구되었다. 다섯 번째 방법은 현재 스마트폰 출시 행사에서 가장 주목받는 배터리 기술이다. 지난 5년 동안(Table 1), 배터리 용량 증가 속도는 최근 2년에 가장 빨랐으며, 일부 브랜드의 스마트폰 배터리는 4610mAh에서 7000mAh로 증가(샤오미, OPPO)하여 50% 이상 증가했다. 이러한 향상은 대부분 음극 소재 발전에서 비롯된다.

| 브랜드 | Samsung | Apple | Xiaomi | OPPO | VIVO | 단위 |

| 연도 | 배터리 용량 | |||||

| 2021 | 4000 | 3227 | 4500 | 4500 | 4400 | (mAh) |

| 2022 | 3700 | 3279 | 4500 | 4800 | 4500/4810 | |

| 2023 | 3900 | 3349 | 4610 | 4800 | 5000 | |

| 2024 | 4000 | 3561 | 5400 | 5000/5630 | 5800 | |

| 2025 | 4000 | 3692 | 7000 | 7025 | 6040 | |

표 1: 주요 스마트폰 브랜드 배터리 용량 변화(최근 5년, 표준 버전 기준

이 글에서는 실리콘-탄소 음극 확장의 이유를 상세히 설명하고, 이를 완화할 수 있는 몇 가지 방법을 요약하며, 제조사가 공개적으로 다루지 않은 실리콘-탄소 음극의 흔히 간과되는 단점도 다룬다. 또한 글 후반부에서는 3C 배터리 테스트 장비에 대해서도 소개한다.

기존 리튬 폴리머 배터리는 일반적으로 흑연을 음극으로 사용하며, 이론적 비정격용량은 372 mAh/g이다. 반면 실리콘은 이론적 비정격용량이 4200 mAh/g로 매우 높다. 만약 실리콘이 흑연을 완전히 대체할 수 있다면, 상당한 부피와 질량을 절약하고 양극에 배치할 수 있어 배터리 전체 용량이 증가한다. 그러나 실리콘은 충방전 과정에서 최대 300%까지 부피가 팽창하여 흑연을 완전히 대체할 수 없다.

실리콘-탄소 음극은 나노 실리콘의 높은 용량과 탄소 소재의 구조적 안정성을 결합한 고급 리튬 이온 배터리 소재이다. 실리콘 입자를 탄소 매트릭스와 복합화함으로써, 에너지 밀도를 높이는 동시에, 탄소의 완충 효과로 실리콘 부피 팽창을 억제하여 전극 분쇄를 방지한다. 현재 스마트폰 배터리 음극의 실리콘 함량은 약 15%로 증가하여 고용량 배터리 개발에 필수적인 기술이 되었다.

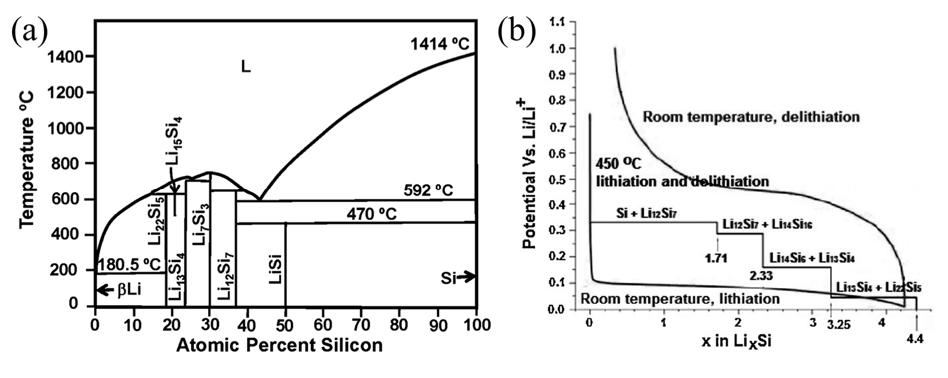

주된 원인은 실리콘의 리튬 저장 메커니즘과 관련이 있다[1]. Li-Si 상도(그림 1a)에 따르면, 리튬-실리콘 합금은 Li12Si7, Li7Si3, Li15Si4, Li22Si5 등 다양한 조성의 상을 형성할 수 있다. 실리콘 충방전 전압 곡선(그림 1b)은 이러한 상과 대응되는 전압 평탄대를 보여준다(약 0.33V, 0.29V, 0.16V, 0.04V). 이는 충방전 과정에서 이러한 다양한 합금 상이 형성되며, 순수 실리콘보다 밀도가 낮아 더 많은 공간을 차지하고 원래 안정 구조를 방해함을 의미한다.

또한 한 개의 실리콘 원자는 최대 4.4개의 리튬 이온과 결합할 수 있는 반면(Li22Si5 형성), 흑연은 6개의 탄소 원자가 1개의 리튬 이온(LiC6)만을 저장할 수 있다. 이러한 높은 리튬 저장 능력은 많은 양의 리튬 이온 유입을 허용하며, 새로운 저밀도 합금 상을 형성하게 된다. 이 과정에서 실리콘의 격자 상수가 크게 증가하며, 거시적으로 심각한 부피 팽창으로 나타난다.

그림 1 (a) Li-Si 시스템 상도 [2], (b) Si 전기화학적 리튬 삽입/제거 곡선 [3]

간단히 말해, 실리콘의 팽창 이유는 물을 흡수하는 스펀지와 같으며, 리튬 이온 방출 후 반복 탈수되는 스펀지처럼 구조가 느슨해지고 균열이 생기는 등 되돌릴 수 없는 손상을 입는다.

·실리콘 소재 나노 구조화: 나노 구조화 후 실리콘 소재는 부피 팽창을 수용할 수 있는 빈 공간을 제공하고 내부 기계적 스트레스를 감소시키며 소재 파손을 방지한다. 일반적인 전략에는 나노 실리콘 구체를 탄소와 혼합, 실리콘 나노와이어 직접 성장, 전류 집전체 위에 2차원 박막 증착이 포함된다.

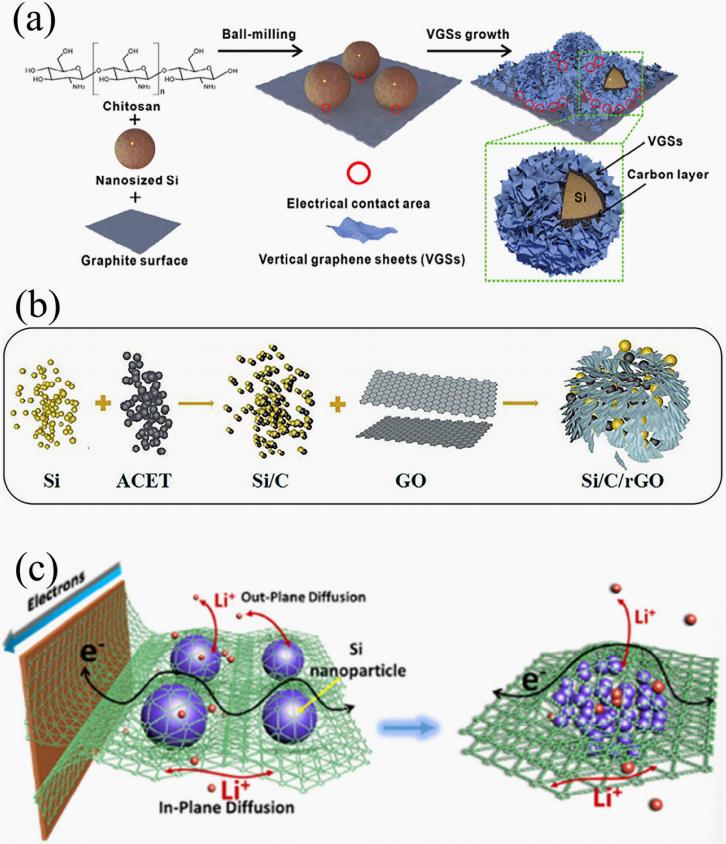

·탄소 복합 및 구조 설계: 실리콘과 결합한 다양한 탄소 소재(무정형 탄소, 다공성 탄소, 속이 빈 탄소 셸 등)는 연속적이고 유연한 전도 네트워크를 제공하고, 실리콘의 부피 팽창을 완화한다. 또한 실리콘과 전해질의 직접 접촉을 차단하여 안정적인 SEI 층 형성을 촉진한다. 주요 탄소 소스는 흑연, 그래핀, 다이아몬드 유사 탄소, 탄소 나노튜브 등이 있으며, 새로운 탄소 소스로는 바이오매스 유래 나노 구조 탄소, 탄소 함유 가스 유래 탄소, 금속-유기 골격(MOFs)이 있다. 이러한 복합 구조 설계는 주로 나노 구조화된 실리콘 위에서 이루어지며 상업용 실리콘-탄소 음극에서 일반적으로 사용된다(그림 2).

그림2 세 가지 탄소 소재와 실리콘 나노입자의 복합 구조:

(a) 흑연 [4], (b) 그래핀 [5], (c) 그래프다인 [6]

·다공성 구조 설계: 산 처리로 다공성 실리콘 구조를 준비하면 소재 내부에 완충 공간을 제공하여 실리콘 부피 팽창에 따른 기계적 스트레스를 완화할 수 있다. 또한 다공성 실리콘은 표면적이 넓어 고속 충방전에 유리하다. 그러나 전해질과 직접 접촉할 경우 부반응이 발생할 수 있으므로, 일반적으로 탄소 소재와 결합하여 사용된다.

·결합제 및 전해질 첨가제 최적화: 자기 치유 및 고탄성 폴리머 결합제를 사용하면 실리콘 팽창과 수축 동안 전극 소재가 분리되는 것을 방지한다. 전해질 첨가제 FEC(플루오로에틸렌 카보네이트)는 실리콘 표면에 보다 유연하고 안정적인 SEI 층을 형성하여 균열 발생을 방지하고, SEI 층의 지속적 성장과 용량 감소를 방지한다.

위 개선 방법을 통해 실리콘-탄소 음극은 높은 성능을 달성하였으며, 스마트폰 배터리 음극의 실리콘 함량은 초기 6%에서 15%로 증가하여 에너지 밀도와 용량이 크게 향상되었다.

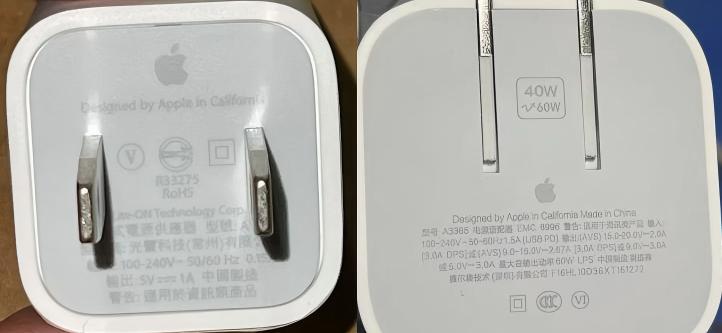

용량 향상 외에도 충전 속도와 사이클 수명도 개선되었다. 애플의 기존 5V 1A 충전기는 현재 최대 20V 2A(15V 2.67A)를 지원하며, 일부 중국 제조사는 최대 240W 충전, 실험실 프로토타입은 320W까지 고속 충전이 가능하다(그림 3).

그림 3 애플 전원 어댑터. 왼쪽: 5V 1A, 오른쪽: 20V 2A (15V 2.67A)

하지만 알아두어야 할 점은, 용량이 증가했음에도 충전 전력이 충분히 향상되지 않아 총 충전 시간은 오히려 길어졌다. 충방전율(C-rate) 설정 시, 배터리 완전 충전 시간은 배터리 용량이나 크기와 거의 무관하다. 동일 화학 시스템에서는 용량이 큰 배터리는 더 높은 전류를 사용하고, 작은 배터리는 비례적으로 낮은 전류를 사용한다.

이로 인해, 동일 소재 시스템을 사용한 대용량 스마트폰 배터리는 충전 전류를 증가시킬 수 있지만, 제조사들은 충전 전력을 그대로 유지해 배터리 수명을 보장한다.

배터리 테스트에는 사이클 테스트, CV 테스트, EIS 테스트, GITT 테스트, DCIR 테스트, 충방전 속도 테스트, 장기 사이클 노화 테스트 등이 필요하며, NEWARE 3C 테스트 시스템(그림 4)은 5V-30V, 6A-30A 테스트 조건을 지원한다. 상온 테스트 시, 다양한 온도 챔버와 통합할 수 있으며, 다중 구역 테스트도 가능하다.

잘 알려지지 않은 사실이 하나 있다

휴대폰 배터리 용량은 크게 증가했지만 충전 전력 개선이 충분하지 않아 총 충전 시간은 오히려 길어졌다. 배터리 테스트 연구자들은 테스트 중 충전-방전 속도(C-rate)를 설정할 수 있다는 점을 이해한다. 이 경우 배터리를 완전히 충전하는 데 필요한 시간은 물리적 크기나 용량과 거의 무관한다. 이는 1C 속도가 설정되면 테스트 장비가 활물질 함량과 이론적 비용량을 기반으로 전류를 자동 조정하기 때문이다. 동일한 화학 성분의 대용량 배터리는 더 높은 전류를 사용하며, 소용량 배터리는 비례적으로 낮은 전류를 사용한다. 둘 다 동일한 배터리 재료 시스템을 사용하므로, 1C 충전-방전 곡선과 사이클 수명은 이론적으로 매우 유사한다.

이는 구형 소형 배터리와 동일한 재료 시스템을 사용하는 대용량 휴대폰 배터리의 경우 충전 전류를 증가시킬 수 있음을 보여준다. 전압은 일정하게 유지되므로 충전 전력도 그에 따라 증가시킬 수 있다. 이는 배터리 수명에 반드시 해롭지 않으며, 완전 충전 시간도 동일하게 유지될 수 있다.

충전 전력 증가 없이 용량만 증가했다는 사실은 배터리의 급속 충전 성능이 저하되었음을 시사한다. 이전에는 최대 90W 충전 전력(실제 피크 약 60W+)이 평균 2C 가까운 충전 속도(30분 이상 소요 완전 충전)에 해당했다. 현재 동일한 90W는 평균 1.2C 미만의 속도(완충에 50분 이상 소요)에 해당한다.

음극 재료가 크게 변경되지 않았음을 고려할 때, 이러한 한계는 주로 양극의 실리콘에서 비롯된다. 고전류 상태에서 리튬 이온이 실리콘에 급속히 삽입되면 다음과 같은 현상이 발생한다:

·심각한 기계적 응력과 구조적 결함: 급격한 부피 팽창은 실리콘 입자의 표면과 핵심 사이의 차등 팽창률로 인해 상당한 전단 응력을 발생시킨다. 이는 입자 균열 또는 분쇄, 전극 박리, 심지어 전류 수집기 손상으로 이어진다. 또한 반복적인 팽창과 수축은 고체 전해질 계면층(SEI)을 파손시킬 수 있다. 이 층의 지속적인 재형성은 활성 리튬과 전해질을 소모하여 내부 저항을 증가시키고 용량 감소를 유발한다. 과도하게 두꺼운 SEI 층은 리튬 이온 이동을 방해하여 분극 현상을 악화시킨다.

·심각한 분극 효과: 이온 확산 속도와 전자 이동 속도의 큰 차이, 그리고 제한된 계면 반응 속도가 결합되어 농도 분극과 전기화학적 분극이 급격히 증가한다. 이는 충전 및 방전을 위한 유효 전기화학적 창을 좁히고 전압 한계에 조기에 도달하게 하여 사용 가능한 용량을 크게 감소시킨다.

·리튬 금속 도금(리튬화): 고전류에서 음극 표면으로 이동하는 리튬 이온의 속도가 실리콘 결정 격자로 삽입되는 속도를 초과한다. 제때 삽입되지 못한 리튬 이온은 표면에 축적된다. 표면 전위가 0V(Li/Li+ 기준) 아래로 떨어지면 이온이 전자와 직접 결합하여 금속 리튬을 형성하며, 이는 음극 표면에 침착된다. 이는 활성 리튬과 전해질을 소모할 뿐만 아니라 심각한 안전 위험을 초래한다. 침착된 리튬은 수지상 구조로 성장하여 분리막을 관통할 수 있으며, 이는 내부 단락, 열폭주, 심지어 폭발까지 유발할 수 있다.

이러한 단점들로 인해 실리콘-탄소 음극을 사용하는 휴대폰은 고출력 충전 및 방전 시 우수한 사이클 수명을 유지하기 어렵습니다. 따라서 배터리 용량을 늘린 후에도 다양한 스마트폰 제조사들은 기존 충전 전력을 유지하는 방식을 선택했습니다. 이는 본질적으로 배터리 충전 및 방전 사이클의 평균 C-레이트를 낮추어 휴대폰 배터리의 수명을 보장하기 위함입니다. 결국 소비자들은 사용 1년 후 배터리 수명이 초기 10시간에서 9시간으로 줄어드는 것은 받아들일 수 있겠지만, 불과 몇 달 만에 6시간으로 떨어지는 것은 용납하지 않을 것입니다.

기존 배터리와 마찬가지로 휴대폰 배터리 역시 사이클 테스트, CV 테스트, EIS 테스트, GITT 테스트, DCIR 테스트, 속도 성능 충방전 테스트, 장기 사이클 노화 테스트 등 일련의 테스트가 필요한다. NEWARE 3C 테스트 시스템(그림 4)은 이미 휴대폰 배터리 테스트에 활용 가능하며, 5V-30V 및 6A-30A의 테스트 조건을 지원합니다. 정온도 테스트가 필요한 경우, 다양한 사양의 온도 챔버를 선택하여 통합할 수 있다. 표준 정온도 챔버는 일반적으로 0℃~85℃ 범위를 커버하며 온도 변동은 1℃ 미만이다. 저온 테스트와 같은 더 구체적인 요구 사항의 경우, –70℃~150℃의 온도 범위를 커버하고 변동은 0.5℃ 미만인 WGDW 시리즈를 선택할 수 있다. 다중 구역 온도 챔버도 제공되어 서로 다른 온도에서 배터리 성능을 동시에 테스트할 수 있다(WHW 시리즈는 최대 4구역, WGDW 시리즈는 최대 2구역 지원). 테스트 공간이 제한적인 경우 PC 올인원 테스트 시스템을 선택하면 바닥 면적을 56% 이상 절약할 수 있다(컴퓨터 설치 공간 제외).

그림 4 NEWARE 3C 테스트 시스템, 올인원 테스트 시스템 및 PC 올인원 테스트 시스템

휴대폰 배터리의 발전 역사를 알고 싶다면 다음을 참고하세요

History of Mobile Phone Battery Development: "Shrinking Downsides, Growing Upsides"

[1] Jin B, Liao L, Shen X, et al. Advancement in Research on Silicon/Carbon Composite Anode Materials for Lithium-Ion Batteries[J]. Metals, 2025, 15(4): 386.

[2] Wu H, Cui Y. Designing nanostructured Si anodes for high energy lithium ion batteries[J]. Nano today, 2012, 7(5): 414-429.

[3] Park C M, Kim J H, Kim H, et al. Li-alloy based anode materials for Li secondary batteries[J]. Chemical Society Reviews, 2010, 39(8): 3115-3141.

[4] Yu P, Li Z, Han M, et al. Growth of vertical graphene sheets on silicon nanoparticles well‐dispersed on graphite particles for high‐performance lithium‐ion battery anode[J]. Small, 2024, 20(17): 2307494.

[5] Zhang Q, Yang Y, Wang D, et al. A silicon/carbon/reduced-graphene composite of honeycomb structure for high-performance lithium-ion batteries[J]. Journal of Alloys and Compounds, 2023, 944: 169185.

[6] Li L, Zuo Z, Shang H, et al. In-situ constructing 3D graphdiyne as all-carbon binder for high-performance silicon anode[J]. Nano Energy, 2018, 53: 135-143.

Seoul: NEWARE

19th Taerung Techno Town, Gasan-dong, Geumcheon-gu, Seoul 1314, 70 Gasan digital 2-ro, Geumcheon District, Seoul, Korea

(서울특별시 금천구 가산디지털2로 70, 대륭테크노타운19차 1314호)